Bài báo này trình bày các cơ sở khoa học và thực tiễn về lý thuyết quản lý tức thời trong hoạt động xây dựng đã được nghiên cứu và ứng dụng trên thế giới và tại Việt Nam. Tại Việt Nam, mặc dù số lượng, cấp độ nghiên cứu và phạm vi lĩnh vực nghiên cứu còn hạn chế, các nghiên cứu đã tiếp cận kinh nghiệm và kết quả từ các nghiên cứu trên thế giới, giúp nâng cao cơ sở khoa học và thực tiễn về tổ chức sản xuất xây dựng và khả năng ứng dụng quản lý tức thời trong ngành Xây dựng.

Bài báo này trình bày các cơ sở khoa học và thực tiễn về lý thuyết quản lý tức thời trong hoạt động xây dựng đã được nghiên cứu và ứng dụng trên thế giới và tại Việt Nam. Tại Việt Nam, mặc dù số lượng, cấp độ nghiên cứu và phạm vi lĩnh vực nghiên cứu còn hạn chế, các nghiên cứu đã tiếp cận kinh nghiệm và kết quả từ các nghiên cứu trên thế giới, giúp nâng cao cơ sở khoa học và thực tiễn về tổ chức sản xuất xây dựng và khả năng ứng dụng quản lý tức thời trong ngành Xây dựng.

Đặt vấn đề

Quản lý sản xuất tức thời (JIT) là một khái niệm xuất hiện từ đầu Thế kỷ 20 với việc Hãng Ford đã áp dụng các lắp ráp theo phương châm JIT từ những năm 1930. Đến những năm 1970, khi mà nhu cầu thị trường bị giảm xuống đáng kể thì JIT thu hút đươc sự chú ý lớn của công chúng. Khi đó quy trình sản xuất theo mô hình JIT này mới được hoàn thiện và tổng kết thành lý thuyết. Hệ thống này cũng được Toyota Motors áp dụng trong sản xuất.

Theo Koenraad Tommissen [1]: Quản lý sản xuất tức thời là “một triết lý sản xuất dựa trên sự loại bỏ có chủ đích những gì lãng phí và dựa trên sự cải tiến năng suất liên tục”. Thông thường, khái niệm này có thể hiểu đơn giản là “mục tiêu” của sản xuất là đúng sản phẩm với đúng số lượng ở đúng nơi vào đúng thời điểm”.

Tính tự nhiên của JIT trong bất kỳ sự áp dụng nào có thể được thể hiện rõ trong một số đặc trưng cơ bản như sau: Giảm các cấp độ tồn kho nguyên vật liệu; cải tiến dây chuyền, giảm thao tác công việc; giảm không gian sử dụng; tăng chất lượng sản phẩm, giảm phế liệu và sản phẩm lỗi; giảm tổng thời gian sản xuất; linh hoạt hơn trong việc thay đổi hệ sản xuất; tận dụng sự tham gia của nhân công trong giải quyết vấn đề; áp lực về quan hệ với khách hàng; tăng năng suất và sử dụng thiết bị; giảm nhu cầu về lao động gián tiếp.

Trong xây dựng, những đặc trưng cơ bản của JIT nếu được phát huy sẽ là các yếu tố rất quan trọng, ảnh hưởng trực tiếp đến tiến độ, chất lượng, giá thành của một dự án xây dựng. Để làm rõ hơn những đặc trưng cơ bản và khả năng áp dụng JIT trong thực tiễn, tác giả tổng hợp lại các nghiên cứu nhằm giới thiệu tới người đọc các cơ sở khoa học và thực tiễn về lý thuyết quản lý tức thời làm cơ sở cho các nghiên cứu và ứng dụng JIT vào thực tiễn ngành xây dựng.

Cơ sở khoa học về lý thuyết quản lý tức thời

Giảm tồn kho và loại bỏ các vấn đề cơ bản

Trong sản xuất, nguyên vật liệu lưu kho như là một hình thức dự trữ nhằm điều hòa dòng sản xuất, làm xóa nhòa đi những tồn tại trong dây chuyền, dự trữ cũng là một hình thức của tồn kho khi phải lưu giữ một lượng lớn hàng hóa trong thời gian dài nếu như không sử dụng đến. JIT tấn công và vấn đề cơ bản này, khi một doanh nghiệp cố gắng giảm đi mức độ lưu kho thì cũng là lúc các tồn tại trong dây chuyền sản xuất xuất hiện. JIT khuyến khích đối mặt với các vấn đề này nhằm mục đích loại bỏ các vấn đề cơ bản từ đó, hoàn thiện dây truyền sản xuất, một dây chuyền sản xuất đòi hỏi ít hơn về nhu cầu dự trữ được hình thành. Đây là sự khác biệt cơ bản của JIT với cách tiếp cận truyền thống, JIT nhận ra rằng khi đối diện và loại bỏ các vấn đề cơ bản thì mức độ tồn kho cũng sẽ được giảm đi.

Loại bỏ hao phí

Mục tiêu thứ hai của JIT được thể hiện trong một cụm từ - loại bỏ hao phí, hao phí có nghĩa là tất cả mọi thứ không làm tăng thêm giá trị cho sản phẩm.

Các cách tiếp cận truyền thống trong sản xuất là phải có hoạt động kiểm tra trong từng khâu. Phương pháp này có nhược điểm là cần thời gian cho các bộ phận kiểm tra và thực tế là các thanh tra thường phát hiện lỗi chỉ sau khi toàn bộ một lô hàng đã được sản xuất, mà đòi hỏi toàn bộ lô hàng cần loại bỏ hoặc điều chỉnh lại, cả hai đều rất tốn kém.

Phương pháp JIT là loại bỏ sự cần thiết cho một giai đoạn kiểm tra riêng biệt bằng cách nhấn mạnh hai mệnh lệnh sau: (1) Thực hiện đúng ngay từ lần đầu, nỗ lực tập trung để loại bỏ bất kỳ xu hướng sản xuất lỗi nào; (2) Kiểm tra là một phần trách nhiệm của mỗi người vận hành để tự giám sát quá trình và thực hiện hành động khắc phục khi cần thiết, JIT nhấn mạnh sự chủ động của người lao động và coi đó như yếu tố cơ bản khi xây dựng kế hoạch và điều hành nhà máy. Bằng cách làm này, có thể sử dụng đầy đủ kiến thức chuyên môn và kinh nghiệm của tất cả các nhân viên.

Đơn giản hóa

Mục tiêu thứ ba của JIT là phấn đấu cho các giải pháp đơn giản. JIT nhấn mạnh sự cần thiết của sự đơn giản với lý do tiếp cận đơn giản có nhiều khả năng dẫn đến quản lý hiệu quả hơn. Các lực đẩy chính của để đơn giản bao gồm hai khu vực: Luồng dịch chuyển của vật liệu và kiểm soát đơn giản.

Các phương pháp tiếp cận đơn giản với luồng dịch chuyển của vật liệu để loại bỏ các tuyến đường phức tạp bằng cách di chuyển theo hướng trực tiếp hơn, nếu theo một chiều, luồng dịch chuyển có thể trực tiếp hơn. Để đơn giản hóa kiểm soát, JIT thay thế hệ thống đẩy trong sản xuất (Push system) truyền thống sang hệ thống kéo (Pull system).

Hệ thống sản xuất kéo (Pull system)

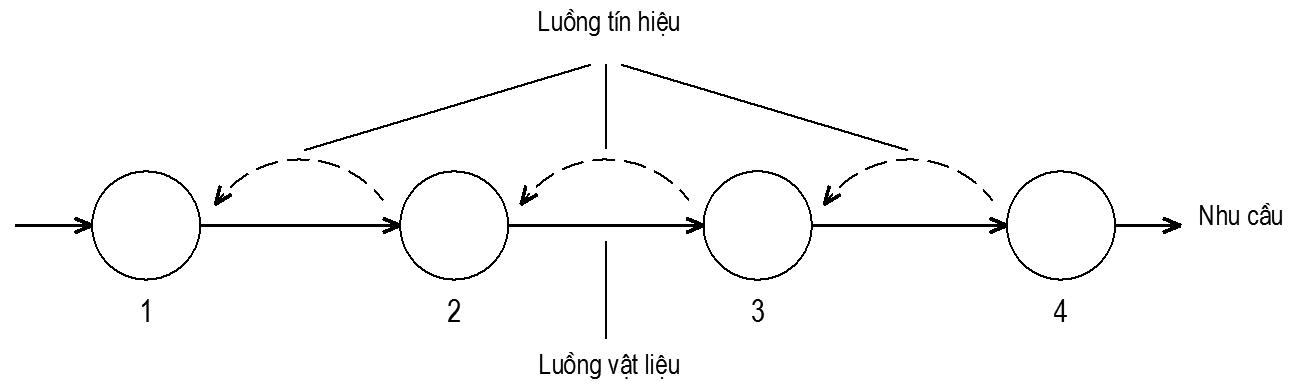

Các hệ thống kéo thực hiện những gì như tên của chúng cho thấy, chúng kéo công việc thông qua phân xưởng để đáp ứng nhu cầu của khách hàng. Quá trình hệ thống kéo hoạt động được mô tả như sau: Các mặt hàng đi qua dây chuyền dịch chuyển từ hoạt động 1 tới 2-3 và sau đó đến các hoạt động chính thức 4. Khi có một nhu cầu cho một hạng mục, nó được tạo ra bởi hoạt động 4 và sau đó mang đi. Nhu cầu này có thể đến từ một quá trình tiếp theo hoặc từ một khách hàng. Khi hoạt động 4 rút ngắn các thành phần như là kết quả của thành phẩm được lấy ra, một tín hiệu được gửi đến các hoạt động trước đó (hoạt động 3). Hoạt động 3 sau đó sản xuất linh kiện cho hoạt động 4. Khi cung cấp linh kiện cho hoạt động 3 đang ở mức thấp nó sẽ gửi một tín hiệu đến hoạt động 2. Quá trình này được lặp lại tất cả các cách thức thông qua các hệ thống sản xuất (Hình 1).

Hình 1. Hoạt động trong một hệ thống kéo

Một số điểm về hệ thống kéo phải được lưu ý: Các máy móc/các hoạt động không tạo ra bất kỳ hạng mục nào trừ khi được yêu cầu bởi một máy móc/hoạt động tiếp theo; luồng thông tin điều khiển chạy ngược qua các hệ thống sản xuất trong khi các luồng dịch chuyển của vật liệu lại đi theo hướng ngược lại; hệ thống kéo giúp xác định các vấn đề.

Cách tiếp cận 5S

Theo từ gốc tiếng Nhật, 5 chữ S trong mô hình 5S là viết tắt của Seiri (Sàng lọc), Seiton (Sắp xếp), Seiso (Sạch sẽ), Seiketsu (Săn sóc), Shitsuke (Sẵn sàng).

Mục đích chính chính của 5S là loại bỏ các lãng phí trong sản xuất, giảm thiểu các hoạt động không gia tăng giá trị, cung cấp một môi trường làm việc với tinh thần cải tiến liên tục, cải thiện tình trạng an toàn và chất lượng.

Thực hiện 5S đòi hỏi sự tham gia của tất cả mọi người trong tổ chức/doanh nghiệp. Đây là một phương pháp hiệu quả để huy động con người, cải tiến môi trường làm việc và nâng cao năng suất. Nguyên tắc của thực hành 5S hết sức đơn giản, không đòi hỏi phải dùng các thuật ngữ hay phương pháp phức tạp nào trong quá trình thực hiện.

Cơ sở thực tiễn về lý thuyết quản lý tức thời

Sử dụng bê tông trộn sẵn

Bê tông trộn sẵn hay còn gọi bê tông thương phẩm, bê tông tươi, là sản phẩm được ứng dụng rỗng rãi trong hoạt động thi công xây dựng. Do việc sản xuất tự động bằng máy móc và quản lý cốt liệu từ khâu đầu vào giúp kiểm soát tốt chất lượng bê tông, hơn nữa rút ngắn thời gian thi công và giảm mặt bằng tập trung vật liệu trên các công trường. Sử dụng bê tông trộn sẵn được xem là giải pháp cân đối và hợp lý giữa chi phí, tiến độ và chất lượng công trình.

Hệ thống sản xuất và cung cấp bê tông trộn sẵn là một điển hình của một hệ thống sản xuất JIT trong xây dựng. Xuất phát từ nhu cầu thực tế, các nhà thầu luôn mong muốn bê tông được giao kịp thời với các biến đổi trong nhu cầu của công việc nhằm nâng cao tính hiệu quả của dự án. Cơ sở vận dụng JIT là việc tối ưu hóa kế hoạch sản xuất và lịch trình cung ứng bê tông phù hợp với yêu cầu thực tế của mỗi công trường, đặc trưng nhất chính là vận dụng hệ thống sản xuất kéo (Pull system) trong trạm trộn và trong giao hàng của bê tông trộn sẵn đến các công trường.

Sử dụng kết cấu lắp ghép

Các triết lý JIT đã có tác động lớn tới việc quản lý quá trình vận chuyển và sử dụng cấu kiện bê tông lắp ghép từ nhà máy chế tạo tới công trường xây dựng nơi sẽ sử dụng chúng. Do các hạn chế về kho bãi cũng như không gian sử dụng trên công trường nên giải pháp sử dụng cấu kiện bê tông lắp ghép sẽ có nhiều ưu điểm hơn so với thi công bê tông toàn khối. Ngoài ra, khi sử dụng cấu kiện bê tông lắp ghép thì các chi phí lưu kho, trả trước, chờ đợi sẽ được giảm thiểu đáng kể so với phương pháp thi công toàn khối với các chi phí phát sinh thêm do lưu trữ trước vật liệu (thép, cấp phối), hao hụt trong thi công, phối hợp nhân công với máy móc phục vụ thi công và bê tông tươi và các vấn đề khác. Cơ sở vận dụng JIT trong việc tối ưu hóa thi công lắp ghép là việc tính toán và dự trù chi tiết các thời gian cần thiết và tối thiểu để vận chuyển kết cấu bê tông lắp ghép đến công trường, hạn chế tối đa thời gian chờ đợi trên công trường và khẩn trương cẩu lắp cấu kiện bê tông lắp ghép vào vị trí cần thiết.

Tối ưu hóa kho chứa vật liệu và bố trí mặt bằng công trường

Việc lập kế hoạch hiệu quả quá trình sử dụng và lưu kho của vật liệu có thể dẫn tới sự nâng cao đáng kể với năng suất lao động và lợi nhuận của dự án. Bằng việc tính toán hợp lý chủng loại, số lượng, thời gian yêu cầu của vật liệu cần chuyển đến, lưu kho và sử dụng thực tế tại công trường sẽ giúp giảm thiểu tối đa các chi phí không cần thiết phải trả cho việc đặt hàng, trả trước, lưu kho và duy trì chất lượng của vật liệu. Cơ sở vận dụng JIT trong việc tối ưu hóa kho chứa vật liệu là việc sắp xếp tối ưu không gian trong kho, tính toán thời gian nhập kho và xuất kho của vật liệu và giảm tối đa thời gian lưu kho; cơ sở vận dụng JIT trong bố trí mặt bằng công trường là việc: Giảm lượng nguyên vật liệu tồn kho, tạo ra thay đổi về nhu cầu kho bãi trên công trường; đơn giản hóa công việc, cải tiến trình tự xây dựng, áp dụng hệ thống sản xuất kéo, hệ thống thẻ báo kaban, tạo ra các thay đổi trong quy trình công việc, mối quan hệ tương tác giữa các bộ phận sản xuất trên công trường, tạo ra những thay đổi về bố trí vật liệu về nhân công về máy móc thi công.

Kết luận

Có thể thấy, trong lĩnh vực xây dựng, lý thuyết quản lý tức thời đã nhận được sự quan tâm của các nhà nghiên cứu, chủ đầu tư và các nhà thầu trong hoạt động thi công xây lắp. Bài báo này đã tổng kết lại các cơ sở khoa học và thực tiễn nghiên cứu về quản lý tức thời trong xây dựng trên thế giới và tại Việt Nam để tìm ra các thông tin giúp các nhà quản lý từng bước tiếp cận và thay đổi nhận thức về vấn đề quản lý tức thời trong ngành Xây dựng tại Việt Nam.

Tài liệu tham khảo

1. Koenraad Tommissen (2008), Tư vấn quản lý một quan điểm mới, Nhà xuất bản Tổng hợp TP. Hồ Chí Minh;

2. Akintola Akintoye (1995), Just-in-Time application and implementation for building material management, Journal Construction Management and Economics, Vol 13:2, 1995;

3. Hisham Said, S.M.ASCE and Khaled El-Rayes, M.ASCE (2011), Optimizing Material Procurement and Storage on Construction Sites, Journal of Construction Engineering and Management, Vol 137(6), 2011;

4. (2001), Just-in-Time Management of Precast Concrete Components, Journal of Construction Engineering and Management, Vol 127, 2001.

ThS. NGUYỄN QUANG VINH, PGS.TS. ĐINH TUẤN HẢI

Giảng viên Trường Đại học Kiến trúc Hà Nội